開放型ディーゼル発電機セットの設計について理解する

開放型ディーゼル発電機セットとは何ですか?

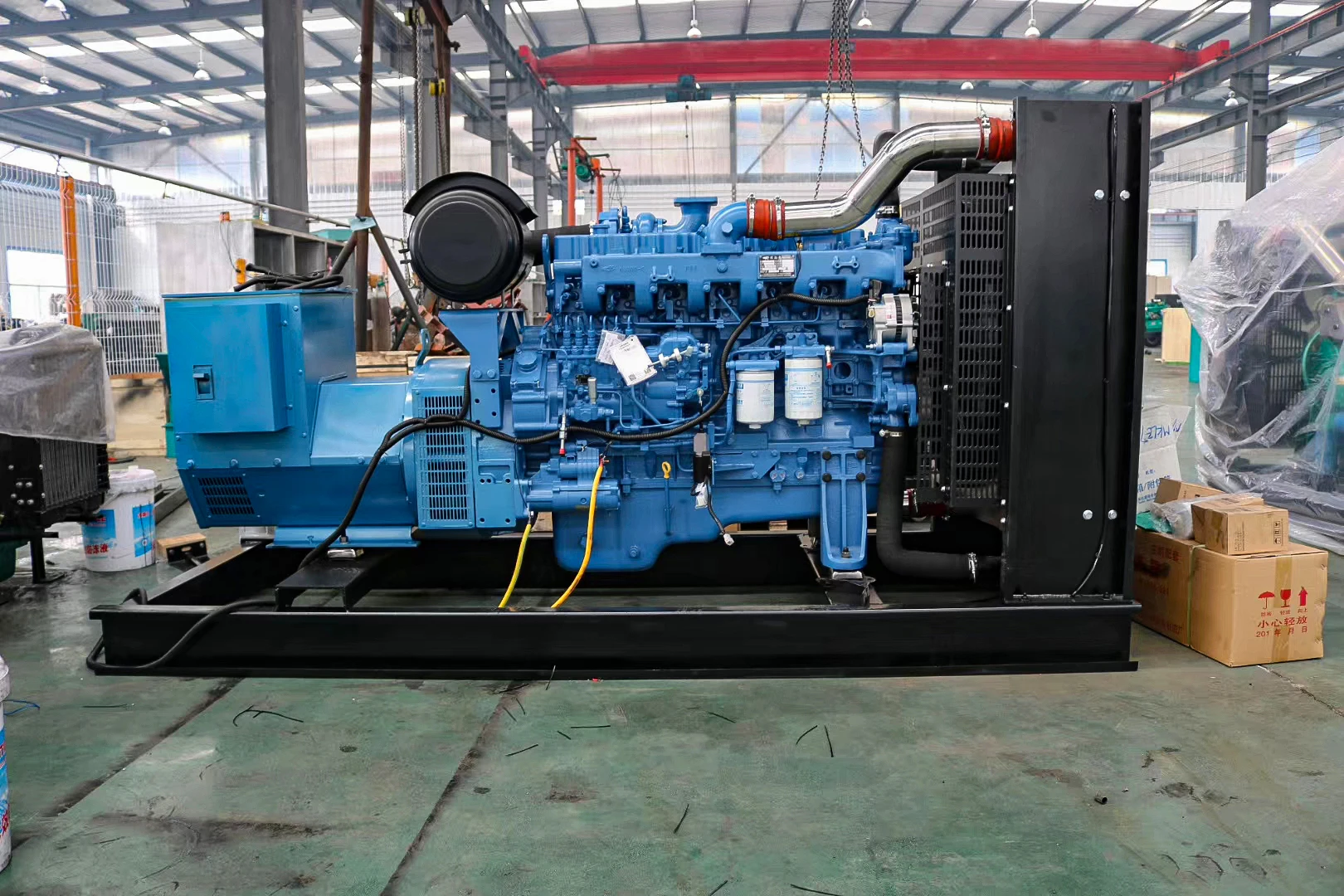

開放型ディーゼル発電機セットは、保護用外装を備えていないオープンフレーム設計で、部品への直接アクセス性を重視しています。この構成により、ディーゼルエンジン、発電機、制御システムなどの重要な要素が露出しており、メンテナンス作業が効率化されます。音響遮断パネルや耐候性ハウジングを備えた密閉型モデルとは異なり、これらの構造がないことで内部機構への物理的アクセスがより簡単になります。

開放フレームモデルの主要部品とアクセス性

エンジンブロック、冷却システム、燃料噴射装置、電気制御装置などの主要部品はすべて、容易にアクセスできる位置に配置されています。これらのコンポーネントが可視状態にあることで、定期点検のための分解作業の手間が大幅に削減されます。技術者は、カバーを取り外すことなく、ベルトの確認、フィルターの点検、配線のチェックを直接行うことができます。メンテナンス担当者の最近の現場データによると、オイル交換や部品交換を伴う作業は、密閉型システムと比較して平均して約28%迅速に完了します。『Industrial Energy Journal』は2023年に同様の調査結果を発表しており、現場で長年実感されてきたことの裏付けとなっています。

防音型およびコンテナ化ユニットとの比較

| 特徴 | 開放型ユニット | 防音/コンテナ化ユニット |

|---|---|---|

| 部品へのアクセス | 即座の | パネルの取り外しが必要 |

| 騒音削減 | 限定的(75~85 dB) | 強化されている(60~70 dB) |

| 天候保護 | 最小限 | フルエンクロージャー |

防音モデルは騒音の気になる環境では優れた性能を発揮しますが、多層構造の外装が追加されるため 15〜20分 修理作業のワークフローを改善します。コンテナ化されたユニットは天候に対する耐性を提供しますが、固定構成のため現場での調整が制限されます。開放型設計は、環境対策よりも迅速なメンテナンスが重視される用途で主流です。

なぜ保守の簡便さが開放型ディーゼル発電機セットの人気を高めるのか

開放型ディーゼル発電機セットの保守容易性に関する市場の認識

さまざまな業界における機器の採用状況を見ると、特にメンテナンスに迅速にアクセスできることが重要な分野で、開放型ディーゼル発電機への明確な傾向が見られます。建設現場や鉱山など、停止時間がコストにつながる場所を指しています。こうした開放型設計には、密閉型ユニットに標準装備される複雑な点検パネルや独立した区画がありません。2023年の最近の業界調査で明らかになった事例を見てみましょう。対象となった施設管理者の約3分の2が、遠隔地での運用設置においてこのようなフレーム開放型モデルを好んでいると回答しています。保護カバーの層をすべて取り外さなくても問題をすぐに発見・修理できるため、理にかなっています。

露出した部品によるサービス時間短縮に関する現場報告

オーストラリアの12の鉱山操業におけるメンテナンス記録を調査すると、興味深い結果が明らかになります。技術者は、厄介な密閉型発電機と比較して、開放型ユニットを使用することで通常の点検作業を約30%迅速に完了できます。その理由は何でしょうか?この開放設計により、作業員は整流子、燃料システム、冷却装置などの主要部位に一度に直接アクセスできるため、稼働時間500〜1,000時間ごとに交換が必要になるエアフィルターなど、時間の経過とともに自然に摩耗する部品の交換が非常に容易になります。ある電源ソリューション専門企業は、これらの開放フレームモデルに切り替えたことで年間約18,000ドルの節約に成功しました。同社は、分解作業の削減がコスト削減の主な要因だと明確に指摘しています。

ユーザー調査データ:78%が点検時のアクセス速度向上を報告

オペレーターの調査は、実際の効率向上を裏付けています:

- 78%の技術者がΩ€90分以内に燃料噴射装置を交換しているのに対し、密閉型ユニットでは2.5時間かかっている

- 部品の可視性について、92%が「優れている」と評価しているのに対し、防音モデルでは43%にとどまる

- 作業スペースが整理されているため、工具や部品の置き忘れ事故が61%少ない

この利点は過酷な環境において極めて重要である。産業現場ではダウンタイム1分あたり平均2,300ドルの損失が発生する(エネルギー協議会レポート、2022年)。

オープンタイプディーゼル発電セットの主要な予防保全手法

定期点検は発電機の信頼性の基盤である

開放型ディーゼル発電機は環境中のさまざまなほこりや汚れにさらされるため、定期的な点検が非常に重要です。多くの技術者は、燃料ラインの毎週の点検、冷却水レベルの確認、電気接続部の検査を推奨しています。また、月に一度程度負荷試験(ロードバンクテスト)を行うことも有効です。これらの簡単なステップにより、問題が重大な故障になる前に発見できます。保守スケジュールをしっかり管理している企業は、何かが壊れるまで待っている企業と比べて、予期せぬ故障が約40%少ない傾向にあります。計画的なメンテナンスと故障後の修理との違いは、時間の経過とともに修理費や生産性の損失に関して何千ドルものコスト節減につながります。

開放型ディーゼル発電セットにおける油類およびフィルターの交換

オープンフレーム設計により、500時間ごとのオイルおよびフィルター交換が容易になります。交換の遅延は粒子状汚染を最大30%増加させ、エンジンの摩耗を加速します。製造元が承認した流体を使用することで、保証の適用対象となり、潤滑効率を損なう粘度関連の問題を防止できます。

清掃と潤滑:メンテナンスによる故障の予防

ラジエーターやアルタネーターへのほこりの蓄積は放熱性能を低下させます。2023年の熱管理研究によると、クーリングフィンを四半期ごとに圧縮空気で清掃することで、熱性能が22%向上します。ベアリングその他の回転部品には1,000時間ごとにグリス潤滑が必要であり、手入れされていない継手は早期のディーゼル発電機故障の17%を占めています。

燃料システムのメンテナンスと燃料品質問題の対処

燃料の汚染は開放型ディーゼル発電機の故障の34%を占めている(Power Systems Journal 2022)。ベストプラクティスには、水および微生物の増殖に関する月次テストに加え、年に2回の燃料タンクスラッジ除去が含まれる。産業現場でよく見られる研磨性粒子から噴射システムを保護するために、二次燃料フィルターの設置が有効である。

システムの健全性を維持するためのディーゼル発電機の定期的な運転

ウェットスタッキングを防ぐため、使用されていない開放型ユニットは隔週で30分間の無負荷運転を行うべきである。北米信頼性協会(NERC)によると、このプロトコルを遵守することで始動時の故障が45%削減される。これらの運転により潤滑油が循環し、バッテリーの充電状態が維持され、自動切替開閉器(ATS)の動作確認も可能になる。

実運用効率:オーストラリアの鉱山作業におけるケーススタディ

過酷な産業環境における開放型ディーゼル発電機セット

西オーストラリアの鉱山作業現場では、開放型ディーゼル発電機が非常に過酷な条件下でもその価値を証明しました。この地域では気温が定期的に48度に達し、さらに継続的な掘削作業によって空気中は常にほこりで満たされています。密閉型の発電機モデルは、このような環境では十分な通気が得られないため、深刻な問題を起こしていたでしょう。しかし、これらの開放型設計は、18時間連続運転後も冷却を維持し続けました。すべての部品が明確に見えるため、メンテナンス担当者のトラブルシューティングが大幅に迅速化しました。その結果、ドリルや加工設備への電力供給が途切れることなく維持され、遠隔地において停止時間が直ちにコスト増につながるこうした環境では極めて重要な安定性が確保されました。

メンテナンス記録によると、停止時間は30%減少

2023年のメンテナンスデータによると、オープンフレームユニットは従来使用されていたコンテナ型モデルと比較してダウンタイムが30%少なかった。平均サービス間隔は14時間から9.7時間に短縮された。これは主にパネル取り外し作業が不要になったためであり、この作業は過去に密閉型システムのメンテナンス時間の41%を占めていた(Industrial Power Report 2023)。

修理速度および部品交換に関する技術者のフィードバック

メンテナンスチームの約87%が、オープンタイプユニットにより修理時間は大幅に短縮されたと感じており、特にオルタネータブラシの交換やターボチャージャーの点検においてその効果が顕著でした。ある工場長は、エンクロージャ全体を分解する必要がないため、シリンダーヘッドガスケットの交換にかかる時間が約25%短縮されたと述べています。しかし、この問題にはもう一つの側面もあります。実際、作業員の約3分の2が、海岸地域での設置環境における電気接続部に対するより優れた耐候性の強化を提案しています。塩分を含んだ空気が常に部品を侵食しているため、こうした塩害の激しい環境では腐食防止対策が非常に重要であると指摘されています。

メンテナンスの未来:オープンタイプユニット向けIoTおよび予知保全プログラム

デジタル記録と体系的なメンテナンス追跡

オープンタイプのディーゼル発電機において、従来の紙の記録からデジタル管理システムへの移行が急速に進んでいます。昨年の業界調査によると、これらの新しいデジタルプラットフォームにより、技術者はバインダーや手書きのメモをめくる場合と比較して、摩耗問題を約80%も早く検出できるようになります。クラウド接続されたシステムがこれほど価値がある理由は何でしょうか?診断に関して、場所に関係なく関係者全員が同じ情報を共有できることです。チームは誰かがスプレッドシートを更新するのを待つことなくリアルタイムデータを確認でき、ミスが減少し、運用全体がより円滑に進むようになります。

現代のオープンタイプディーゼル発電セットにおけるIoTセンサーの統合

IoT技術は、振動、温度、圧力を監視する組み込みセンサーによりメンテナンスを強化します。オープンフレーム構造の露出した設計により、センサーの設置が容易になり、発電機のベアリングや燃料噴射装置の継続的な監視が可能になります。120か所以上の産業現場からのデータによると、IoT搭載発電機は重大な故障の最大48時間前までに潤滑異常を検出できます。

保守戦略における業界の変革:対応型から予測保全へ

主要な運用事業者は現在、過去のデータとリアルタイムデータを分析してメンテナンスの必要性を予測するプログラムを活用しています。オープンタイプのディーゼル発電セットでこれらの戦略を導入している施設では以下の結果が報告されています。

- 予期せぬ停止が55%削減

- 年間メンテナンスコストが33%低減

- 部品寿命が27%延長

機械学習を活用して固定スケジュールに代えて状態に基づくアラートを導入することで、これらのプログラムは設備の稼働率とリソース配分を最適化します。予測アルゴリズムがますます利用可能になるにつれ、対象技術者の72%が故障発生前の防止に対してより高い自信を持っていると回答しています。

よくある質問

オープン型ディーゼル発電機とは?

開放型ディーゼル発電セットとは、保護カバーなしで直接コンポーネントにアクセスできるオープンフレーム構造の発電ユニットであり、メンテナンスやサービス作業が容易になります。

開放型ディーゼル発電セットを使用する利点は何ですか?

開放構造により即座にコンポーネントにアクセスでき、メンテナンスおよび修理時間を短縮できます。建設現場や鉱山作業など、迅速なサービスが重視される環境で特に有効です。

開放型ディーゼル発電機は、防音型またはコンテナ化されたユニットと比べてどう異なりますか?

開放型ユニットはコンポーネントへの即時アクセスが可能ですが、防音型やコンテナ式モデルと比較して騒音低減効果や耐候性が限定的です。後者のタイプは外装を備えており修理に時間がかかる場合がありますが、優れた騒音低減性能と耐候性を提供します。

開放型ディーゼル発電機セットに推奨される予防保全は何ですか?

発電機の信頼性と効率を維持するためには、定期点検、定期的な油類およびフィルター交換、コンポーネントの清掃と潤滑、燃料システムのメンテナンス、および定期的な運転試験を行うことが推奨されます。